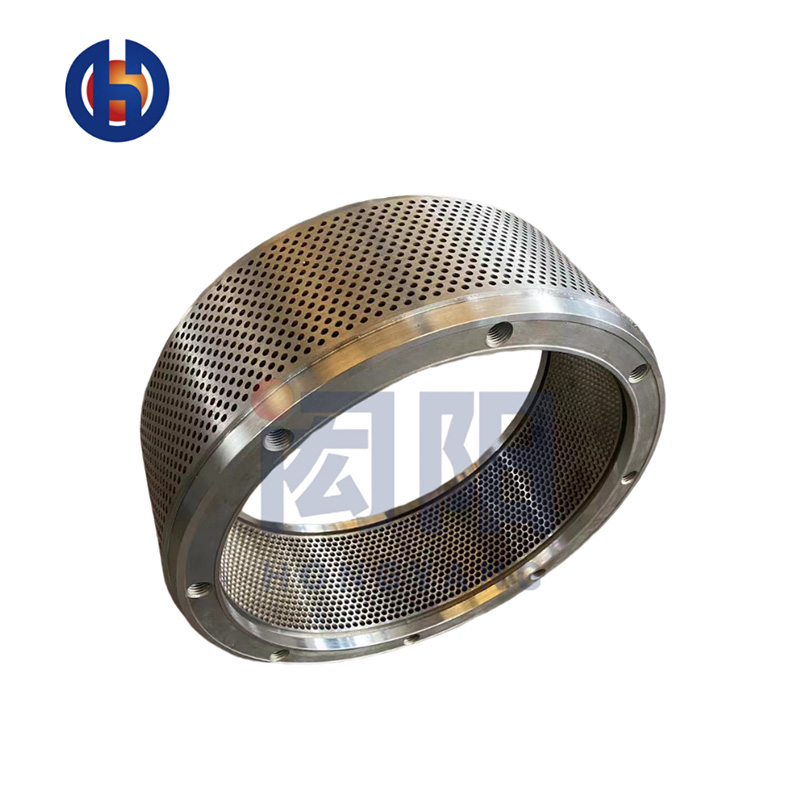

మంచ్ పెల్లెట్ మిల్ రింగ్ డై

ఉత్పత్తి వివరణ

మంచి తన్యత బలం; మంచి రాపిడి నిరోధకత; మంచి తుప్పు నిరోధకత; మంచి ప్రభావ నిరోధకత; మంచి ఉష్ణ నిరోధకత; మంచి అలసట నిరోధకత.

పశుగ్రాసం, కలప గుళికలు, పౌల్ట్రీ ఫీడ్, పశువుల దాణా, ఆక్వా ఫీడ్, బయో-మాస్ గుళికలు మరియు ఇతర కణికలను ఉత్పత్తి చేయడానికి పెద్ద ఎత్తున పెల్లెట్ ప్లాంట్లో రింగ్ డై పెల్లెట్ మిల్లులో రింగ్ డై కీలక భాగం.

రింగ్ డై నాణ్యత అధిక నాణ్యత గల గుళికలను తయారు చేయడంలో మరియు అధిక ఉత్పత్తిని అందించడంలో ముఖ్యమైన పాత్ర పోషిస్తుంది, అలాగే గుళికల తయారీదారులకు నిర్వహణ ఖర్చును కూడా చాలా ఆదా చేస్తుంది.

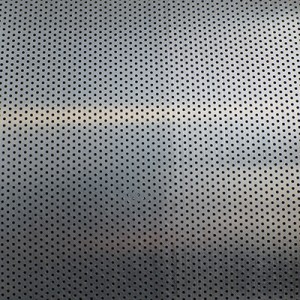

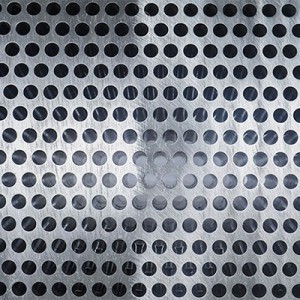

డై హోల్స్

పెల్లెట్ మిల్ రింగ్ డై హోల్ సైజులను సాధారణంగా మిల్లీమీటర్లలో (మిమీ) కొలుస్తారు, ఇది ఉత్పత్తి అవుతున్న ఫీడ్ లేదా బయోమాస్ పెల్లెట్ రకాన్ని బట్టి ఉంటుంది. రంధ్రాల పంపిణీ కూడా ముఖ్యమైనది ఎందుకంటే ఇది ఉత్పత్తి చేయబడిన గుళికల నాణ్యత మరియు లక్షణాలను ప్రభావితం చేస్తుంది. స్థిరమైన ఉత్పత్తిని నిర్ధారించడానికి మరియు అడ్డుపడకుండా నిరోధించడానికి రంధ్రాలను రింగ్ డై అంతటా సమానంగా పంపిణీ చేయాలి.

పెల్లెట్ రింగ్ డై హోల్స్ యొక్క ప్రాముఖ్యత ఏమిటంటే, ఉత్పత్తి చేయబడిన పెల్లెట్ల నాణ్యత, పరిమాణం, సాంద్రత మరియు మన్నికపై వాటి ప్రభావం. రంధ్రాల పరిమాణం మరియు ఆకారం కణాల పరిమాణం మరియు ఆకారాన్ని నిర్ణయిస్తాయి మరియు రంధ్రాల పంపిణీ కణాల సాంద్రత మరియు బలాన్ని ప్రభావితం చేస్తుంది. రంధ్రాల పరిమాణం లేదా పంపిణీ సరిగ్గా లేకపోతే, కణాలు చాలా చిన్నవిగా లేదా చాలా పెద్దవిగా, అసమానంగా ఆకారంలో ఉండవచ్చు లేదా నిర్వహణ మరియు షిప్పింగ్ సమయంలో సులభంగా విరిగిపోవచ్చు. తీవ్రమైన సందర్భాల్లో, కణికలు అస్సలు ఏర్పడకపోవచ్చు లేదా గ్రాన్యులేటర్కు నష్టం కలిగించకపోవచ్చు.

అందువల్ల, వివిధ రకాలు మరియు స్పెసిఫికేషన్ల కణాలను ఉత్పత్తి చేసేటప్పుడు, తగిన పోర్ సైజుతో పార్టికల్ రింగ్ డైని ఎంచుకోవడం చాలా ముఖ్యం.

మమ్మల్ని ఎందుకు ఎంచుకున్నావు

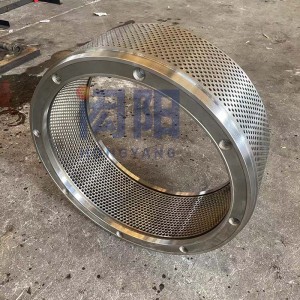

పెల్లెట్ మిల్ రింగ్ డై మా ప్రధాన ఉత్పత్తి, మేము 15 సంవత్సరాలకు పైగా రింగ్ డై తయారు చేస్తున్నాము మరియు 50 కి పైగా దేశాలకు ఎగుమతి చేస్తున్నాము.

మా పెల్లెట్ రింగ్ డైస్ అధిక రాపిడి నిరోధకత మరియు తుప్పు నిరోధకతను కలిగి ఉంటాయి, ఇది రింగ్ డైస్ సుదీర్ఘ సేవా జీవితాన్ని పొందేలా చేస్తుంది.

రింగ్ డైస్ చేయడానికి మేము అధిక క్రోమ్ స్టెయిన్లెస్ స్టీల్ను ఉపయోగిస్తాము మరియు వేడి చికిత్స తర్వాత దాని కాఠిన్యం HRC 52-56కి చేరుకుంటుంది.

కస్టమర్ల డ్రాయింగ్ ప్రకారం మేము అన్ని రకాల పెల్లెట్ మిల్ రింగ్ డైలను తయారు చేస్తాము.